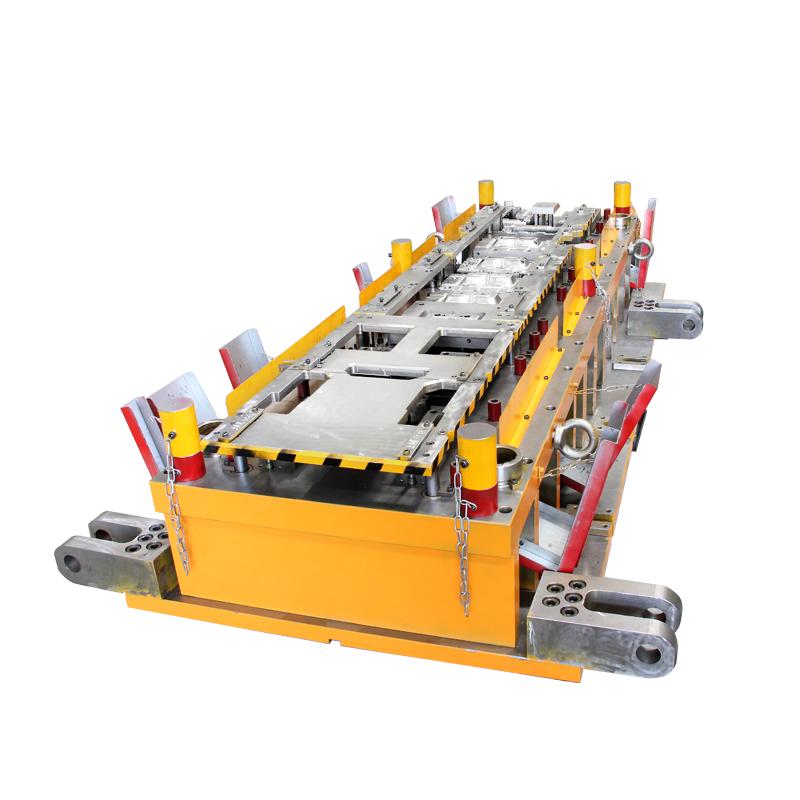

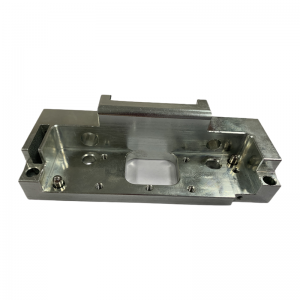

OEM కస్టమ్ హై ప్రెసిషన్ ప్రోగ్రెసివ్ పంచింగ్ డీప్ డ్రాయింగ్ మోల్డ్ కాస్టింగ్ మరియు షీట్ మెటల్ మోల్డ్ స్టాంపింగ్ డై టూలింగ్

వీడియో

ఫంక్షన్

ప్రోగ్రెసివ్ డై, కంటిన్యూస్ డై అని కూడా పిలుస్తారు, డైలో రెండు లేదా అంతకంటే ఎక్కువ రెండు స్టేషన్లు ఉన్నాయి, వేర్వేరు స్టేషన్లలో రెండు లేదా అంతకంటే ఎక్కువ స్టాంపింగ్ ప్రక్రియను పూర్తి చేయవచ్చు.

అప్లికేషన్ ఫీల్డ్స్

కారు భాగాల కోసం ఆటోమోటివ్ పరిశ్రమ.

ఆటోమోటివ్ ప్రొడక్షన్ లైన్ ఉత్పత్తి సామర్థ్యం మెరుగుపడుతుంది.

వస్తువు యొక్క వివరాలు

వివరణాత్మక పరిచయం

డై డిజైన్ పని యొక్క ప్రాథమిక అవసరాలు: డై యొక్క రూపకల్పన ఆకృతి మరియు పరిమాణ అవసరాలకు అనుగుణంగా డ్రాయింగ్ నుండి భాగాలు ఉండేలా చూసుకోవాలి, డై నిర్మాణం సులభం, సంస్థ సంస్థాపన, అనుకూలమైన నిర్వహణ, మన్నికైనది;ఆపరేట్ చేయడం సులభం, సురక్షితమైన మరియు నమ్మదగిన పని;తయారీ సులభం, తక్కువ ధర.

డై డిజైన్ యొక్క సాధారణ దశలు

మొదట, అవసరమైన సమాచారాన్ని సేకరించండి, స్టాంపింగ్ ప్రక్రియ యొక్క విశ్లేషణ.సహా: పూర్తి వీక్షణను కలిగి ఉండాలి, సాంకేతిక అవసరాలు స్పష్టమైన డ్రాయింగ్లు లేదా నమూనాలను కలిగి ఉండాలి, భాగాల ఆకృతికి, పరిమాణం, ఖచ్చితమైన అవసరాలు మరియు అసెంబ్లీ సంబంధాలపై సమగ్ర అవగాహన ఉండాలి;పార్ట్ స్టాంపింగ్ ప్రాసెస్ కార్డ్ను అర్థం చేసుకోండి (సాధారణంగా స్టాంపింగ్ టెక్నీషియన్ ద్వారా అందించబడుతుంది), తద్వారా దాని ముందు మరియు తరువాత అధ్యయనం చేయండి.ప్రక్రియలు మరియు ప్రాసెసింగ్ ప్రాసెస్ అవసరాల మధ్య సంబంధం తప్పనిసరిగా ప్రక్రియల మధ్య పరస్పర హామీ ఇవ్వబడాలి మరియు ప్రాసెస్ కార్డ్లో పేర్కొన్న ప్రక్రియ ప్రణాళిక ప్రకారం డై సంఖ్య మరియు రకం నిర్ణయించబడతాయి;అచ్చు నిర్మాణాన్ని నిర్ణయించడానికి భాగాల ఉత్పత్తి స్వభావాన్ని (ట్రయల్ ప్రొడక్షన్ లేదా బ్యాచ్ లేదా మాస్ ప్రొడక్షన్) మాస్టర్, సాధారణ అచ్చు లేదా మరింత సంక్లిష్టమైన అధిక ఉత్పాదకత అచ్చును ఉపయోగించడం;షీట్ మెటీరియల్ లేదా స్ట్రిప్ మెటీరియల్, రోల్ మెటీరియల్ లేదా స్క్రాప్ మెటీరియల్ వంటి కాంపోనెంట్ మెటీరియల్ యొక్క స్వభావం, పరిమాణం మరియు సరఫరా పద్ధతిని అర్థం చేసుకోండి;ప్రెస్ మరియు సంబంధిత సాంకేతిక వివరణలను అర్థం చేసుకోండి, ఎంచుకున్న పరికరాల ప్రకారం అచ్చు యొక్క అన్లోడ్ పద్ధతి మరియు ఇతర సహాయక విధానాలను నిర్ణయించండి:

అచ్చు యొక్క నిర్మాణాన్ని నిర్ణయించడానికి ఒక ఆధారాన్ని అందించడానికి, అచ్చు తయారీ యొక్క సాంకేతిక శక్తి, పరికరాల పరిస్థితులు మరియు ప్రాసెసింగ్ నైపుణ్యాలను అర్థం చేసుకోండి.ఈ డేటా యొక్క పరిశోధన మరియు అవగాహన ఆధారంగా, స్టాంపింగ్ ప్రక్రియ పేలవంగా ఉందని తేలితే, అది దాని పనితీరును ప్రభావితం చేయని సందర్భంలో ఉండాలి, ప్రాసెసింగ్ యొక్క మార్పును సులభతరం చేయడానికి ముందుకు వచ్చింది, తద్వారా ఉత్పత్తి రూపకల్పన, స్టాంపింగ్ ప్రక్రియ తయారీ, అచ్చు రూపకల్పన మరియు మెరుగైన కలయిక మధ్య అచ్చు తయారీ, మరింత ఖచ్చితమైన ప్రభావాన్ని సాధించడానికి.

రెండవది, సాంకేతిక మరియు ఆర్థిక భాగాలు మరింత సహేతుకమైన స్టాంపింగ్ ప్రక్రియ పథకం అని నిర్ణయించండి.భాగాల ఆకృతి ప్రకారం, డైమెన్షనల్ ఖచ్చితత్వం, ప్రాసెస్ విశ్లేషణ కోసం ఉపరితల నాణ్యత అవసరాలు, బ్లాంకింగ్, పంచింగ్, బెండింగ్ మరియు ఇతర ప్రాథమిక ప్రక్రియల (ఈ సాధారణ ప్రక్రియ స్వభావం, సాధారణంగా అవసరాల నుండి నేరుగా ఉంటుంది) వంటి ప్రాథమిక ప్రక్రియ యొక్క స్వభావాన్ని నిర్ణయిస్తుంది. నిర్ణయించడానికి భాగాల చార్ట్>; ప్రక్రియల సంఖ్యను నిర్ణయించడానికి ప్రక్రియ గణన ప్రకారం, డ్రాయింగ్ సమయాలు మొదలైనవి. బెండింగ్ లేదా పంచింగ్ తర్వాత బెండింగ్ తర్వాత; కాంపోజిట్ స్టాంపింగ్ ప్రక్రియ, నిరంతర స్టాంపింగ్ ప్రక్రియ మొదలైన ప్రక్రియ కలయికను నిర్ణయించడానికి ఉత్పత్తి బ్యాచ్ మరియు షరతుల ప్రకారం.

మూడవది, అచ్చు రూపం ఎంపిక.ప్రక్రియ యొక్క స్వభావం, ప్రక్రియ యొక్క క్రమం మరియు కలయిక నిర్ణయించబడినప్పుడు, అంటే, స్టాంపింగ్ ప్రక్రియ పథకాన్ని నిర్ణయించడానికి, ఈ సమయంలో అచ్చు నిర్మాణ రూపం యొక్క ప్రక్రియను కూడా నిర్ణయించాలి (అచ్చు రూపం ఎంపిక క్రింది వివరణను చూడండి) .

నాల్గవది, అవసరమైన ప్రక్రియ గణన.ప్రధానంగా వీటిని కలిగి ఉంటుంది: ఖాళీ పరిమాణం యొక్క గణన, అత్యంత ఆర్థిక సూత్రం మరియు పదార్థాల ఉపయోగం యొక్క సహేతుకమైన నిర్ణయం క్రింద నమూనాను ఏర్పాటు చేయడానికి;ప్రెస్ను నిర్ణయించడానికి గుద్దడం ఒత్తిడిని (పంచింగ్ ఫోర్స్, బెండింగ్ ఫోర్స్, టెన్సైల్ ఫోర్స్, అన్లోడ్ ఫోర్స్, మోషింగ్ ఫోర్స్, బ్లాంక్ హోల్డర్ ఫోర్స్ మొదలైన వాటితో సహా) లెక్కించండి;డై యొక్క పీడన కేంద్రాన్ని లెక్కించండి, తద్వారా అసాధారణ లోడ్ ద్వారా డై యొక్క నాణ్యతను ప్రభావితం చేయకూడదు;అచ్చు యొక్క ప్రధాన భాగాలను (పుటాకార డై, పంచ్ ఫిక్స్డ్ ప్లేట్, ప్యాడ్, పంచ్, మొదలైనవి) కొలతలు, అలాగే ఉత్సర్గ రబ్బరు లేదా స్ప్రింగ్ యొక్క ఉచిత ఎత్తును లెక్కించండి లేదా అంచనా వేయండి;కుంభాకార మరియు పుటాకార డై యొక్క క్లియరెన్స్ను నిర్ణయించండి, కుంభాకార మరియు పుటాకార డై పని భాగం యొక్క పరిమాణాన్ని లెక్కించండి;డ్రాయింగ్ డై, డ్రాయింగ్ సంఖ్య మరియు మధ్య కోసం ఖాళీ హోల్డర్ ఉపయోగించబడిందో లేదో నిర్ణయించండి.ప్రాసెస్ అచ్చు పరిమాణం పంపిణీ మరియు సెమీ-ఫినిష్డ్ ఉత్పత్తి పరిమాణం గణన.

ఐదవది, అచ్చు యొక్క మొత్తం రూపకల్పన.పై విశ్లేషణ మరియు గణన ఆధారంగా, మొత్తం అచ్చు రూపకల్పనను నిర్వహించవచ్చు.సాధారణంగా, నిర్మాణం మొదట స్కెచ్ చేయబడుతుంది మరియు అచ్చు యొక్క ముగింపు ఎత్తు ప్రాథమికంగా లెక్కించబడుతుంది మరియు అచ్చు యొక్క ఆకార పరిమాణం సుమారుగా నిర్ణయించబడుతుంది.ఈ సమయంలో, ప్రతి భాగం యొక్క నిర్మాణం కఠినమైన పథకాన్ని నిర్ణయించడానికి రూపొందించబడుతుంది.ఉత్తమ పరిష్కారాన్ని నిర్ణయించడానికి ఈ దశలు ఒకదానికొకటి దగ్గరగా అనుసంధానించబడి, సమగ్రంగా మరియు పరిపూరకంగా ఉన్నాయని గమనించాలి.సాధారణంగా, కాంపోనెంట్ స్ట్రక్చర్ యొక్క డిజైన్ను పరిగణనలోకి తీసుకున్నప్పుడు మొత్తం డిజైన్ నిర్వహించబడుతుంది.క్రమం సంపూర్ణమైనది కాదు.కాంపోనెంట్ స్ట్రక్చర్ డిజైన్ ప్రధానంగా కింది విషయాలను కలిగి ఉంటుంది:

① పని భాగాలు.పంచ్, పుటాకార డై మరియు కుంభాకార మరియు పుటాకార డై మరియు ఇతర నిర్మాణ రూపాలు సమగ్రమైనవి, మిళితం లేదా పొదిగినవి మరియు స్థిరమైన రూప నిర్ధారణ.

② భాగాలను గుర్తించండి.పొజిషనింగ్ ప్లేట్, బేఫిల్ పిన్ (ఫిక్స్డ్ లేదా మూవబుల్) మొదలైన వాటిని ఉపయోగించడం వంటివి, దాని రూపం చాలా ఎక్కువ, నిర్దిష్ట పరిస్థితికి అనుగుణంగా ఎంచుకోవచ్చు లేదా రూపొందించవచ్చు.ప్రోగ్రెసివ్ డై కోసం, ప్రారంభ బేఫిల్ పిన్, గైడ్ పిన్ మరియు డిస్టెన్స్ పంచ్ (సైడ్ ఎడ్జ్) ఉపయోగించాలా వద్దా అని కూడా పరిగణించండి.

③ పరికరాన్ని అన్లోడ్ చేయడం మరియు నెట్టడం.అన్లోడ్ చేయడం సాధారణంగా రెండు రూపాల్లో ఉపయోగించబడుతుంది: దృఢమైన మరియు సౌకర్యవంతమైన.దృఢమైన ప్రింటింగ్ మెటీరియల్ సాధారణంగా స్థిర అన్లోడింగ్ ప్లేట్ యొక్క నిర్మాణ రూపాన్ని అవలంబిస్తుంది మరియు సౌకర్యవంతమైన అన్లోడ్ మెటీరియల్ సాధారణంగా చర్మం లేదా స్ప్రింగ్ను సాగే మూలకం వలె స్వీకరిస్తుంది (దాని స్ప్రింగ్ లేదా రబ్బరు రూపకల్పన మరియు గణన అవసరం).

④ గైడ్ భాగాలు.గైడ్ పార్ట్ అవసరమా కాదా మరియు గైడ్ పార్ట్ ఏ రూపంలో ఉపయోగించబడుతుందనే దానితో సహా.గైడ్ పోస్ట్ · గైడ్ ఉపయోగించినట్లయితే, గైడ్ పోస్ట్ యొక్క వ్యాసం మరియు పొడవు నిర్ణయించబడాలి.

⑤ అచ్చు ఫ్రేమ్ ఎంపిక, మరియు దాని సంస్థాపన మరియు స్థిరీకరణ.

ఆరవది, ప్రెస్ను ఎంచుకోండి.ప్రెస్ ఎంపిక అనేది డై డిజైన్లో ముఖ్యమైన భాగం మరియు డై డిజైన్ సమయంలో ప్రెస్ యొక్క రకం మరియు స్పెసిఫికేషన్ తప్పనిసరిగా నిర్ణయించబడాలి.ప్రెస్ రకం యొక్క నిర్ణయం ప్రధానంగా స్టాంపింగ్ ప్రక్రియ యొక్క అవసరాలు మరియు డై యొక్క నిర్మాణంపై ఆధారపడి ఉంటుంది.

వర్కింగ్ ఫ్లో

1. కొనుగోలు ఆర్డర్ను స్వీకరించారు-——->2. డిజైన్-——->3. డ్రాయింగ్/సొల్యూషన్లను నిర్ధారించడం-——->4. పదార్థాలను సిద్ధం చేయండి-——->5. CNC-——->6. CMM-——->6. అసెంబ్లింగ్-——->7. CMM-> 8. తనిఖీ-——->9. (అవసరమైతే 3వ భాగం తనిఖీ)-——->10. (సైట్లో అంతర్గత/కస్టమర్)-——->11. ప్యాకింగ్ (చెక్క పెట్టె)-——->12. డెలివరీ

లీడ్ టైమ్ & ప్యాకింగ్

3D డిజైన్ ఆమోదించబడిన 45 రోజుల తర్వాత

ఎక్స్ప్రెస్ ద్వారా 5 రోజులు: FedEx ద్వారా ఎయిర్

ప్రామాణిక ఎగుమతి చెక్క కేస్

.png)

.png)